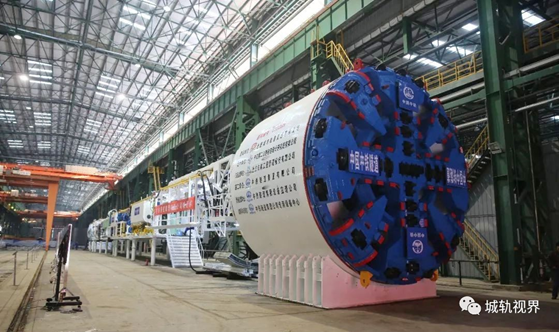

重磅!大國重器“核心”技術取得重大突破

城軌視界

“RT FORUM 智慧軌道交通專欄”由“RT軌道交通”傾力打造,每年為您分享100個軌道交通領域智慧化、智能化、信息化、云計算、大數據、移動互聯網、全自動運行等前沿技術及應用案例。

6月7日,由中國中鐵隧道局、洛陽LYC軸承有限公司聯合研制的國內首臺成功應用于施工的國產盾構主軸承在合肥通過專家組評估驗收,標志著國產盾構主軸承已經具備替代進口主軸承的實力,盾構機核心部件中國造取得了突破性進展。

盾構機是一種集機、電、液、傳感、信息技術于一體的隧道施工成套設備,廣泛用于地鐵、鐵路、公路、市政、水電等隧道工程,具有自動化程度高、節省人力、施工速度快、不受氣候影響等特點,是衡量一個國家工業制造水平的大國重器之一。

作為一種短使用周期、高價值成本設備,盾構機國內保有量已近2000臺,且每年還在以200臺的速度增長。隨著其“老齡化”不斷加劇,大量盾構機面臨性能下降嚴重、使用成本不斷增加甚至報廢的問題。

經過多年的再制造探索,中鐵隧道局已推動實現了盾構機主驅動減速機、設計制造、泡沫添加劑以及壁后注漿等關鍵技術國產化,但作為核心部件的主軸承長期被國外軸承品牌壟斷,大國重器核心部件始終受制于人。

作為國內擁有盾構數量最多、種類最全、使用較早的施工企業,中鐵隧道局通過標準的再制造過程,逐步探索研發大國重器核心部件的國產化。

2015年,為了實現大國重器核心部件的國產化、突破盾構主軸承研發瓶頸,中鐵隧道局聯合洛陽LYC軸承有限公司,利用航空精密軸承國家重點實驗室平臺組建了《大直徑復合盾構主軸承研制》科研團隊,開展盾構主軸承的研制。過程中,獨創了異型金屬保持架焊接工藝技術,建立了國內盾構主軸承的設計理論和方法,初步搭建了主軸承試驗和應用平臺,主軸承研發的核心難題逐漸被攻破。

2016年9月,雙方聯合研制的盾構主軸承通過行業專家的出廠驗收,受到眾多關注,但由于國內尚未有國產盾構主軸承成功應用于施工現場的先例,國產盾構主軸承質量和性能面臨挑戰。

科研團隊決定在中鐵隧道局承擔施工的合肥軌道交通三號線2標項目進行工業性試驗。歷時一年五個月,這臺集國產主軸承和再制造技術于一身的盾構機成功完成施工任務,軸承性能良好,經受住了實踐檢驗。

此次通過評估驗收的主軸承直徑2.6米,能滿足直徑6至7米盾構機連續工作1.5萬小時以上。從2016年11月投入現場使用到2018年3月完成施工任務,盾構機累計掘進2369.65米,最高日掘進28.5米,最高月掘進397.5米,性能達到盾構機新機水平,過程中國產主軸承未發生任何異常,狀況良好。

國家工信部相關領導出席了此次評估會。通過對主軸承的制造、使用狀況、監測情況進行論證,專家組成員一致認為,國產盾構主軸承在工程應用中運行平穩可靠、技術指標達到或部分超過了國外同類產品,能夠滿足工程使用要求,下一步可向行業內進行推廣。

盾構主軸承這一高端裝備核心件成功實現國產化應用,填補了國內空白,為掘進行業推進國產化邁出了實質性的一步。接下來,這臺盾構機將轉戰合肥軌道交通四號線6標項目,繼續承擔更為艱巨的2.7公里掘進任務。